Método para reduzir a perda de ferro no projeto de engenharia

A maneira mais fundamental é saber o motivo do grande consumo de ferro, se a densidade magnética é alta ou a frequência é grande ou a saturação local é muito grave e assim por diante. Obviamente, de acordo com a maneira normal, por um lado, é necessário aproximar a realidade o máximo possível do lado da simulação e, por outro lado, a tecnologia de coordenação do processo reduz o consumo adicional de ferro. De acordo com a maneira mais comum, é aumentar o uso de boas folhas de aço de silício, para diferentes cenários de aplicação, têm uma melhor classificação de produto.

1. Circuito magnético otimizado

Otimizando o circuito magnético, otimizando especificamente as propriedades sinusoidais do campo magnético. Isso é muito crítico, não apenas para os motores de indução de frequência fixa. Motor de indução de frequência variável O motor síncrono é crucial. Certa vez, fiz dois motores com desempenho diferente para reduzir os custos na indústria de máquinas têxteis, é claro, o mais importante é que não há pólo inclinado, resultando na inconsistência sinusoidal do campo magnético da Gap Air Gap. Como o trabalho está em condições de alta velocidade, o consumo de ferro é responsável por um relativamente grande, portanto a perda dos dois motores é muito grande e, finalmente, após algumas colunas de cálculo para trás, porque o consumo de ferro do motor sob o algoritmo de controle é superior a 2 vezes. Ele também lembra que, quando você faz o motor de regulação da velocidade de conversão de frequência, você deve acoplar o algoritmo de controle para fazê -lo.

2.Decrease Densidade magnética

A maneira mais fundamental é saber o motivo do grande consumo de ferro, se a densidade magnética é alta ou a frequência é grande ou a saturação local é muito grave e assim por diante. Obviamente, de acordo com a maneira normal, por um lado, é necessário aproximar a realidade o máximo possível do lado da simulação e, por outro lado, a tecnologia de coordenação do processo reduz o consumo adicional de ferro. De acordo com a maneira mais comum, é aumentar o uso de boas folhas de aço de silício, para diferentes cenários de aplicação, têm uma melhor classificação de produto.

3. Circuito magnético otimizado

Otimizando o circuito magnético, otimizando especificamente as propriedades sinusoidais do campo magnético. Isso é muito crítico, não apenas para os motores de indução de frequência fixa. Motor de indução de frequência variável O motor síncrono é crucial. Certa vez, fiz dois motores com desempenho diferente para reduzir os custos na indústria de máquinas têxteis, é claro, o mais importante é que não há pólo inclinado, resultando na inconsistência sinusoidal do campo magnético da Gap Air Gap. Como o trabalho está em condições de alta velocidade, o consumo de ferro é responsável por um relativamente grande, portanto a perda dos dois motores é muito grande e, finalmente, após algumas colunas de cálculo para trás, porque o consumo de ferro do motor sob o algoritmo de controle é superior a 2 vezes. Ele também lembra que, quando você faz o motor de regulação da velocidade de conversão de frequência, você deve acoplar o algoritmo de controle para fazê -lo.

4. Densidade magnética

Aumente o comprimento do núcleo de ferro ou aumente a área de condutividade magnética do circuito magnético para reduzir a densidade do fluxo magnético, mas a quantidade de ferro usada pelo motor aumentará de acordo;

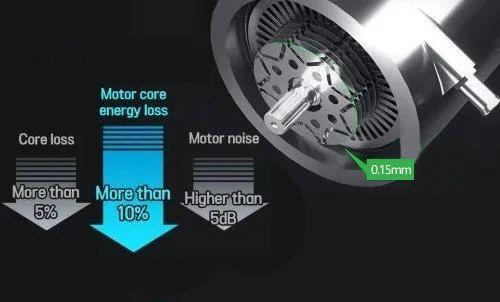

5. Recunda a espessura do chip de ferro para reduzir a perda de corrente induzida

Se a folha de aço de silício enrolada a frio for usada em vez da folha de aço de silício enrolada a quente, a espessura da folha de aço de silício poderá ser reduzida, mas a folha de núcleo de ferro fina aumentará o número de lascas de ferro e o custo de fabricação do motor.

6. A folha de aço de silício com boa permeabilidade magnética é usada para reduzir a perda de histerese

7. Alto revestimento de isolamento de chip de ferro de desempenho

8. Tecnologia de tratamento e fabricação de treino

9.O estresse residual após a usinagem com lascas de ferro afetará seriamente a perda do motor, e a direção de corte e a tensão de cisalhamento de perfuração têm grande influência na perda do núcleo de ferro durante a usinagem da folha de aço de silício. Cortar ao longo da direção do rolamento da folha de aço de silício e o tratamento térmico da folha de perfuração de aço de silício pode reduzir a perda de 10% a 20%.

Horário de postagem: novembro de 27-2023